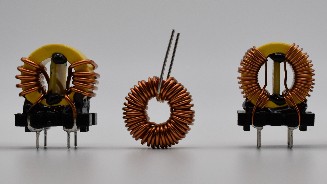

工艺流程

文章

2025/7/4

在全球钢铁行业面临效率提升与环保转型的双重挑战下,如何兼顾降本增效与减碳目标成为核心议题。通过采用铌(Nb)微合金化设计与总运营成本(TCO)评估体系相结合的创新方案,钢铁企业能够实现从原料选择到终端产品的全流程优化,在提升性能的同时降低排放并提高生产效率。

钢铁行业TOC评估体系的要义

TCO框架系统考量钢铁生产中的直接与间接成本,涵盖合金元素成本、能源消耗、耐材与电极损耗、金属收得率,以及范围1(直接排放)、范围2(间接能源排放)和范围3(供应链排放)。基于TCO的决策模型可帮助生产商统筹成本、质量与可持续性三重要素。

转炉与电炉的共性增效路径

铌基TCO策略对转炉(BOF)和电弧炉(EAF)两大工艺均具价值:

- 转炉工艺通过吹氧精炼高炉铁水,需更高出钢温度与热负荷

- 电炉工艺以电弧熔炼废钢,具有灵活性高和直接CO₂排放低的优势

两种工艺均可通过铌微合金化实现热输入降低、合金效率提升和工艺控制优化。

铌合金化设计的技术经济价值

该方案采用0.010%左右的微量铌部分替代锰(Mn),通过晶粒细化和微观组织均匀化保持或提升屈服强度、韧性等力学性能。其核心优势在于:

- 降低出钢温度:锰合金吸热特性要求更高热输入,而铌的加入可使出钢温度降低达15℃,显著节约能源、减少电极与耐材损耗

- 提高金属收得率:减少炉渣中的金属损失,提升生产效率

环境效益:铌的减排优势

相比传统锰合金,铌在全生命周期中具有更低的全球变暖潜能(GWP):

- 实现同等冶金效果仅需16.2kg铌(产生约86kg CO₂当量),而627kg锰将排放超700kg CO₂当量

- 铌的合金效率较锰铁高30-50倍,大幅减少原料投入、物流相关排放及范围3环境影响

工业实证:生产环境验证

多项工业试验证实低锰-微铌方案的有效性:

- 某企业成功取消真空脱气环节,简化二次冶金流程

- 另一案例显示钢包炉工序能耗降低,工艺稳定性显著提升

不同产线配置与产品类型的测试均表明,该策略能持续改善力学性能、工艺稳定性及吨钢总成本。

铌:现代钢铁制造的战略材料

将铌纳入合金设计是实现高效低碳炼钢的务实选择。结合TCO评估体系,该方案助力企业在达成性能指标的同时推进可持续发展目标。随着行业技术演进,铌微合金化以其技术可靠性和经济可行性,正成为提升成本竞争力与环境表现的优选解决方案。

了解更多铌在您的业务中的应用与优势

联系我们,我们的销售团队将第一时间与你联系

我们通过铌材料计算器帮助您测算铌产品在您业务中的最佳使用比例,为您提供定制化的铌材料解决方案

相关内容

新闻稿

能源工业

CBMM与Nano One完成合作开发先进锂电池正极材料涂层协议的第一阶段

我们乐意倾听您的意见