本文详细介绍了微观结构的改进情况及其相应的机械性能,并指出此类商品级钢可实现的成本节约和生产效率。本文还探讨并区分所述解决方案在制造长钢和扁钢产品时的不同冶金机制,并提出了超低铌强化矢量概念。

之前的研究调查证明,添加超低铌 (ULNb)(≤100ppmNb) 制造商品级结构钢是一种替代性低成本合金解决方案,在此基础上,本文通过列举近期部分示例,证明该解决方案已被完全采用,成为一种商业现实。该方案可以节约铁合金制造成本,减少“碳排放范围 3”排放量,并改善最终产品的质量,带来其他附加效益。

超低铌 (ULNb) 添加提案

铌 (Nb) 的使用始终是热机械 (TM) 加工和高强度低合金 (HSLA) 钢的代名词,因此,在轧制过程中添加铌后可以充分延迟奥氏体的重结晶进程。随着奥氏体逐渐减少,形成薄饼状形态,再转变为更细度的铁氧体晶粒,不仅屈服强度将提高,而且低温韧性也将得到改进。全世界的钢铁制造商在生产 ≥355MPa 的高强度钢以及对强度和低温冲击性能要求更高的钢产品时,均十分了解和认可铌的这种作用,并在实际应用中驾轻就熟。因此,有理由推测,目前铌并未广泛用于商品级结构钢,主要是因为这些钢产品的性质决定了其无需较高强度 (275~355MPa),且无需满足较高低温韧性要求(即,在室温下的最低要求为 27J)。

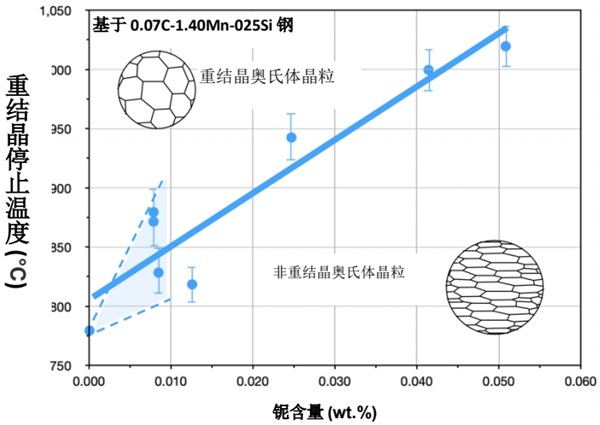

图 1 显示了 Cuddy 的开创性研究工作以及 0.07wt.%C 钢中铌含量与奥氏体重结晶停止温度 (Tnr) 之间的关系。这相当于轧制过程中开始出现不完全重结晶的温度。在现实中,多名学者已经发现,更具有实际意义的是重结晶停止温度 (RST) 和重结晶极限温度 (RLT),前者是重结晶完全消失时的温度(通常设定为 ≤5%),后者是重结晶完成的最低温度(通常设定为 ≥85%)。由于这些温度值也取决于层间时间和所施加的层应变,因此目前 Tnr 被作为总体指标,并通过实证定义的等式来测定。但是,由于这些等式往往忽略了应变和层间时间等过程变量,因此从冶金和经济角度确定最佳铌含量时必须多加注意。

表 1.2 JGJ/T 483所涉及高强度钢材的设计用强度指标

仔细观察图 1 可以发现,当铌含量极低——即,低于 0.010wt.%(<100ppm) 时,其效用似乎高于整个数据集评估得到的结果。从图 1 突出显示的阴影区域可知,当铌含量处于“超低”水平时,可以观察到铌在提高 Tnr 方面可能发挥更大作用。商品级结构钢的碳含量往往较高,而根据 Nb(C,N) 的溶解度积,由于随着碳含量的增加,铌(碳氮化物)的溶解度降低,因此该温度将进一步提高。虽然许多长钢产品公认是在温度(重结晶停止温度) >950ºC 时完成轧制的,因此其仍处于完全重结晶的奥氏体状态,但是越接近重结晶极限温度,就越有可能发育形成更细的重结晶奥氏体晶粒结构。这将增加有效奥氏体界面积 (Sv),考虑到其他铁合金强化贡献因素的减少,最终将能产生更细度的铁氧体晶粒并达到强化效果。此外,由于重结晶停止温度保持在重结晶极限温度之上,铌仍应主要以溶质形式存在,因此可以通过加强淬透性在轧制后发挥强化作用和/或在转变期间及后期发挥沉淀强化作用(即,与钒的强化机制相同)。

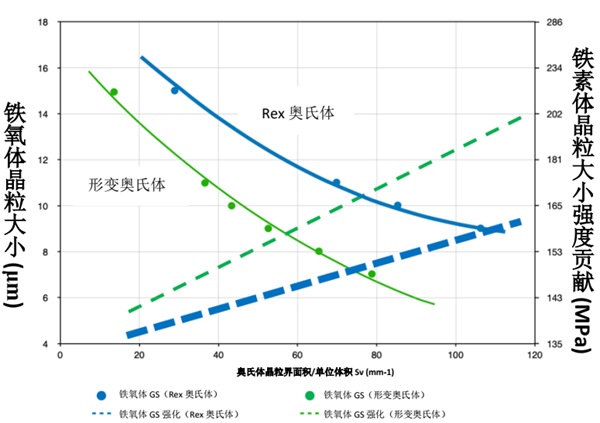

实际上,这意味着长钢生产商可以淘汰传统的热机轧制做法,而是使用铌在较低温度下完成轧制。图 2 显示了转变后的铁氧体晶粒尺寸与前期奥氏体晶粒条件之间的依赖关系。正与预期一样,在传统热机轧制和铌微合金化的作用下,奥氏体发生形变(薄饼状),再转变为更细度的铁氧体晶粒,发挥更大的强度贡献作用。重结晶奥氏体晶粒的强化影响则较小。然而,图 2 突出显示,即使仅有轻微细小的重结晶奥氏体晶粒发育形成,部分铁素体仍会被细化,从而使强度增加。

图 2:奥氏体晶界面积对铁氧体晶粒尺寸和屈服强度贡献的影响

详细实验说明

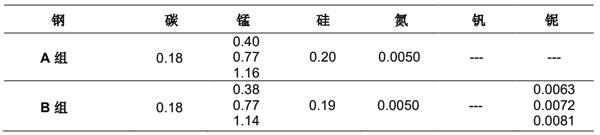

为了证明超低铌是否可以有效地产生明显的强化作用,从而减少锰的添加甚至在某些情况下取代低含量的钒,根据表 1 所示的化学成分(单位:wt.%),对一系列受控的实验室 100kg 级分体式热炉进行真空感应熔炼和铸造。

表 1:所研究的钢产品的化学成分(单位:wt.%)

为了研究锰和铌添加的影响,对所有钢产品采取相同处理方式,以便对其最终机械性能进行直接比较。铸造之后,将所有钢锭置于保护性氮气环境中,在 1200ºC 下进行匀质化处理,24 小时后冷却至室温。针对钢的每种化学成分,切割两个尺寸为120x135x60mm3的钢块进行热轧。将每个钢块在炉内重新熔炼至 1200ºC,2 小时后分 10 次进行热轧,使其最终厚度达到 14mm,重结晶停止温度为 950ºC 和 900ºC。为了保持较低的重结晶停止温度,在第 4 次和第 5 次热轧之间短暂延迟。

轧制结束后,将所有钢板空冷至室温。为了确定钢的机械性能,在轧制方向上取三个拉伸试样,同时取三个V 型缺口的夏比冲击试样(55x10x10mm3),并在 0ºC 下逐一使用轧制钢板进行测试。为了评估热轧后的微观结构,在拉伸试样的相邻样品中提取纵向微观试样。制备光学金相样品,并经 2% 的硝酸浸蚀液侵蚀,以呈现晶粒结构和第二相的性质。采用线性截距法来确定平均铁氧体晶粒的尺寸。

实验结果

超低铌的添加对碳锰钢的影响

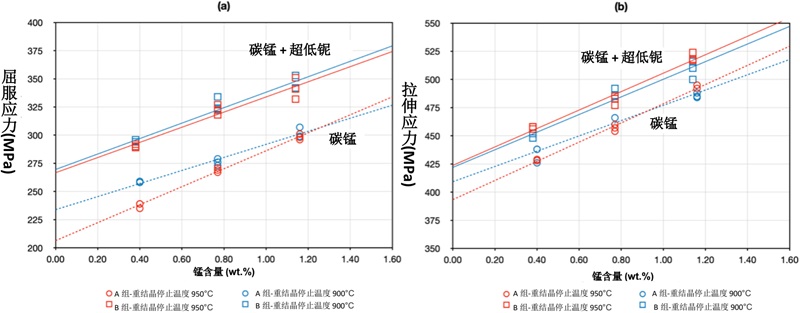

从表 1 可知,与目标值 0.0080wt.% (80ppm) 相比,B 组钢(超低铌组)的随机铌含量范围较小,为 0.0063~0.0081wt.%,但仍符合超低铌的定义。铌含量的平均值为 0.0073wt.%。除了上述微小偏差外,具有不同锰含量的参考碳锰钢(A 组)与 B 组钢之间没有区别,因此可以直接比较。图 4a 和 4b 显示了锰含量增加对 A 组钢和 B 组钢的屈服强度和拉伸强度以及重结晶停止温度的影响。

图 3a 和 3b:在精轧温度为 950ºC 和 900ºC 的条件下锰含量增加对 A 组钢和 B组钢的 (a) 屈服强度和 (b) 拉伸强度的影响

与预期一样,随着锰含量的增加,A 组钢的强度稳定增长。由于锰是一种奥氏体稳定剂,因此在转变过程中分割成奥氏体相时,锰可以抑制 Ar3转变温度。这对铁素体反应的动力学产生了明显的影响,从而在更多成核点形成时促进铁素体晶粒的细化,最终提高屈服强度。图 3a 和 3b 表明,随着锰含量从 0.40wt.% 增加至 1.16wt.%,重结晶停止温度的影响将减少。在锰含量达到 0.40wt.% 的最低值时,可以观察到,与 950ºC 的温度相比,将重结晶停止温度保持在 900ºC 的较低水平,屈服强度将增加 20MPa。这可能是因为重结晶停止温度和 900ºC 的Ar3之间的温差(以及时间差)减少了,仅为 76ºC (而 950ºC 下的温差高达 126ºC),因此在轧制后恢复和生长的奥氏体晶粒数量有所减少。在锰含量较高的情况下,重结晶停止温度的影响不太明显。这可能是因为达到Ar3温度所需的时间明显更长,即使在初始温差仅为 50ºC 时亦是如此,因此奥氏体晶粒可以在转变前达到类似的状态。

对所有的屈服强度结果进行简单的线性回归分析后发现,每 1.0wt.% 锰的贡献值为 69MPa——考虑到铁素体晶粒细化和固溶体强化结合产生的强化作用,这一贡献值高于预期。

对于 B 组钢,铌添加 (63~81ppm) 对屈服强度和拉伸强度的影响十分明显。与 A 组钢一样,随着锰含量的增加,强度会逐渐增加,但值得注意的是,由于添加了 63~81ppm 的铌,屈服强度明显提高了 40~57MPa。此外,重结晶停止温度的影响似乎是最小的,在 950ºC 的温度下,屈服强度仅轻微提高。以锰含量较高时的屈服强度差异为例,超低铌的强化作用达到每wt.% 提高 5000MPa,远超于常见的铌添加量(例如,0.020wt.%),并且有证据表明超低铌对屈服强度的贡献更大。

取 B 组钢的屈服强度平均值进行简单的线性回归分析发现,每 1wt.% 锰对屈服强度的贡献值为 68MPa,与 A 组钢的贡献值 (69Mpa) 几乎相同,因此,这进一步证明了超低铌对整体机械性能具有强化贡献作用。

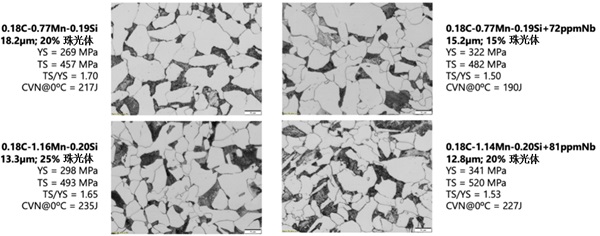

图 4:重结晶停止温度为 950ºC 时锰含量为 0.77wt.% 和 1.16wt.% 的 A 组钢(碳锰)和 B 组钢(超低铌)的显微结构比较

图 4 显示了锰含量为0.77wt.% 和 1.16wt.% 的 A 组钢和 B 组钢的最终轧制微观结构示例和详细的最终机械性能。如图所示,即使在铌添加量为72~81ppm 以及重结晶停止温度为 950ºC 的较高水平下,也可以观察到铁素体晶粒尺寸发生了极其轻微的细化。这使先前描述的通过超低铌形成更细度的重结晶奥氏体晶粒来细化铁素体晶粒的策略变得更有说服力。

相关内容

铌科技知识库

关于如何使用铌科技对材料进行改善和转化的大量内容存庫