本内容主要由英国钢结构工程研究院 SCI 的首席工程师Francisco Meza博士和副院长Nancy Baddoo进行编写

© 2023 SCI 版权所有

由于材料性能、生产方法以及设计和施工技术的不断创新和进步,钢结构在建筑行业中保持着主导地位。现代钢铁生产技术,如热机械轧制、淬火和回火,能够经济地生产高强度钢材(以下简称“高强钢”),并使其具有结构所需的可焊性、断裂韧性和延性。如今,市场已经可以提供很多可以焊接的高强钢板,其屈服强度最高可以达到1300MPa。随着高强钢在各个行业中的广泛应用,全球高强钢材市场也在迅速扩大。

在汽车、卡车、起重设备和土方设备中,高强钢常被用于减轻重量,同时达到节能减排的目的。此外高强钢还在管线设备、储油罐、压力容器,海上结构以及核能、热力和水力发电厂的结构中得以应用。在过去的十年中,在全球的工程结构中,高强钢的广泛应用已成为一种明显的趋势。尽管Q235热轧槽钢和角钢在中国仍然很流行,但屈服强度为345/355MPa的钢材(即Q345/Q355级钢)已被广泛用于装配式结构。在中国,Q500至Q690等级的高强钢也逐渐在桥梁中得到应用。尽管如此,高强钢在建筑结构中的应用仍然比较有限。Q460级高强钢在一些地标性建筑中得到了应用,如国家体育场(鸟巢)和深圳湾体育中心。

中国的钢结构设计标准为GB50017《钢结构设计标准》1,涵盖了等级Q460以下钢材的设计。JGJ/T483《高强度钢结构设计标准》2是一个行业标准,给出了Q460和Q690钢的设计规则(需要注意的是,这本标准为2020年颁布的行业标准,颁布时间不久,因此应用不够广泛)。

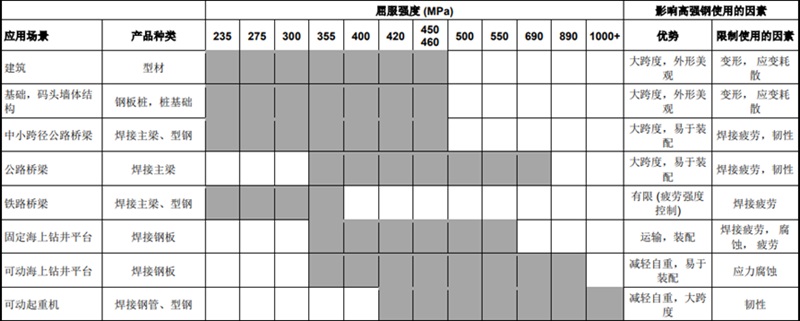

在这份白皮书中,高强钢指的是屈服强度在390至690MPa之间的钢材。屈服强度高于690MPa的钢材通常被称作“超高强钢”。在建筑行业的不同应用场景下,对“高强度”的定义有所不同。表1.1总结了建筑行业各个应用场景下普遍采用的钢材强度范围和产品形式。此外,还给出了高强钢的应用的优点和限制因素。

表1.1 建筑行业中钢材的不同应用场景 (改编自: Research Fund for Coal and Steel, 2011)

为什么采用高强度钢材?

高强钢的优势主要体现在以下方面:

自重更轻

在自重较重的结构中,这一优势至关重要,因为设计人员需要尽量减小板厚。使用高强钢得以大大节省结构的重量和材料的用量。尽管高强钢比普通钢价格更高,但其价格的涨幅显著小于强度提高的幅度:

- Q460钢比Q355钢强度高30%,价格比Q355钢高10-15%。

- Q690钢的强度约为Q355钢的两倍,价格比Q355钢高30%。

对于不同构件的类型、荷载类型和设计方法,因采用高强钢而减轻的结构重量也各有不同。

基础更小

更轻的结构将使得基础更小或更浅,从而节省材料用量和施工时间。当结构主要承受侧向载荷时,其优势则不那么明显。

运输更便捷

结构的自重更轻,可能使运输成本得以降低。但有时也并非如此,因为除了重量以外,运输成本也受货物的尺寸大小所影响。

施工和建造更便捷

采用高强钢能减小构件的截面尺寸,减少焊接以涂层的用量。结构的自重降低,有利于施工过程中的起重和吊装等工序的合理安排。吊装作业不易受限于塔吊起重机的承载力。

二氧化碳排放更低

采用高强钢能够降低二氧化碳排放量,进而降低能源的消耗(二者都与节省的材料用量直接相关,与降低的运输成本间接相关)。高强钢生产过程中产生的二氧化碳排放量仅略高于普通钢生产时的碳排放量(见第4章)。因此,碳排放量得以显著减少。

空间更多

梁的截面尺寸更小,使得层高更高,或减小建筑的总高度,从而也节省了覆层材料的用量。对商业建筑而言,减小竖向构件的尺寸可以使可供出租的办公空间更大。无论在施工过程还是使用过程中,更大的间隙和设计自由度都对一些特定类型的结构非常重要,例如海上石油和天然气平台。

更经济的局部加固替代方案

在某些情况下,作为一种更为经济和有效的方法,可在普通钢结构中采用高强钢进行节点的局部加固。加固方法主要有焊接盖板或设置横向加劲肋,其加工工序复杂,成本较高。此时也可采用高强钢作为主要构件或加厚主要构件的翼缘,来避免复杂的加固工序。

减少防火材料的使用

Q690高强钢的耐火性能在很多方面与Q355普通钢相似,因此在结构设计通常需要考虑防火设计。 如果在室温状态下,结构设计强度仍取355MPa,结构的耐火性能可以通过使用高强钢来提高。这是由于在高温下,Q690高强钢的强度折减系数与Q355普通钢相同,因此在高温下采用高强钢可降低防火设计要求。例如,高强钢构件表面的膨胀型防火涂料更薄,所需的干燥时间也更短,从而降低了成本。

高强度钢材的发展概述

四十多年来,高强钢在各类结构中均得到了应用,如桥梁、建筑、自升式海上钻井平台、起重设备等。高强钢产品供应广泛,类型多样,其中包括板材、钢带、钢管、型钢和钢筋、棒材。

具有良好焊接性能的高强钢的交货状态分为以下几种:正火轧制 (N), 机械控制轧制 (M) 以及调质(淬火和回火) (QT)。正火钢从 20 世纪 40 年代开始发展,屈服强度可以达到460MPa。调质钢最早从 20 世纪 60 年代开始发展,屈服强度最高可达 1300MPa,机械 控制轧制钢材则从 20 世纪 70 年代开始发展,屈服强度最高可达 960MPa。

一般对于钢材强度和韧性要求不高的情况下,标准热轧,或者对钢材进行正火处理,已经能够使材料满足力学性能的要求。通过这些生产工艺以及不同的合金组合,能够生产厚度较小,强度等级低于 Q355 和 Q420 的钢材。

对于强度更高或低温韧性要求更高的钢材,需要得到更加精细的微观结构。通常采用热机械轧制与水冷相结合的生产方式,采用这种方法生产的钢材也被称为热机械控制轧制钢材(TMCP 钢材)。此外,高强钢的生产过程中也常常添加微量合金元素铌(Nb)使晶体颗粒更细,添加钒(V)使强度更高。对于相同强度等级的钢材,采用热机械轧制的钢材往往碳含量更低,同时更细的晶粒也使钢材的强度和韧性更高。

以板材为主的调质钢,通常用于非结构使用情况中,如采矿业等,其对厚板需求较多,这些钢材的交货状态通常不是机械控制轧制(M)或正火轧制(N)。由于调质钢(QT)的碳含量已经其他合金元素额含量更高,对于焊接的控制尤为重要。尽管调质钢(QT)的强度等级可以低于 Q460,但通常在结构使用中,它们仅在机械轧制钢的强度无法达到要求时才被采用,如Q690 至 Q960 级钢材。

耐候钢具有良好的耐大气腐蚀性能,其强度现在已经可以达到 Q550 级别。耐候钢的焊接工艺也得到了发展。现在在桥梁和建筑外露的结构构件中,耐候钢均已得到应用。

如前文所述,为了满足强度和韧性的要求,所有高强钢通常都含有一种或者多种微合金元素,如铌 (Nb)、钒 (V) 或钛 (Ti)。这些元素的含量都极小,小于 0.01% (即含量小于 1,000 克/吨)。每种单独的微合金元素都有其特定的冶金作用。例如,添加铌元素可以使钢材的晶粒更细,不仅能够提高钢材的屈服强度,还能够改善其低温韧性。与之相对的,添加微合金元素也使钢的碳含量进一步降低,从而改善了焊接性能。

对于交货状态为淬火和回火的调质钢(QT)板材,或者钢材的强度要求高于 500MPa 时,在生产过程,除了标准微合金化之外中通常还会添加钼元素,使其满足额外的性能要求。因为这类高强钢对强度、韧性和耐磨性的要求较高。钼元素的含量一般控制在 0.1 至 0.7 % 这个范围内,实际的用量会随着产品强度和板材厚度的上升而增加。通过添加钼元素同时能够大大改善焊接热影响区的力学性能,避免热影响区的过度软化。

相关内容

铌科技知识库

关于如何使用铌科技对材料进行改善和转化的大量内容存庫