通常高强钢是可以焊接的。高强钢的焊接性能根据其生产方法和钢材本身的特性略有不同。高强钢的焊接工艺与普通钢相比没有显著的差异,即所有常见的熔透焊方法都可以使用。然而,考虑到与高强钢材料本身的复杂特性,需要由具备资质的焊接工程师监督和指导,对高强钢焊接的操作过程和焊接质量进行把控。

焊接缺陷可能位于焊缝金属中,也可能位于与焊缝(或热影响区)相邻的母材中。因此,焊材的化学成分对于焊缝是否能达到足够的强度和韧性来说非常重要。为了避免焊接过程中由于升温和降温循环产生的缺陷,需要制订和通过规范化的焊接程序并严格遵守。

现场焊接应按照与工厂焊接相同的高标准进行,且必须由具备资质的焊工按照焊接工艺规范进行操作,详见后续章节。可能需要针对现场焊接提出额外的要求,例如需要保证安全通道以及保证焊接现场不受天气的影响,不允许降低焊接质量。BCSA 出版的指南 53 针对高强钢的焊接提出了建议。

也可参照国标《钢结构焊接规范》GB 50661-2011和《钢结构施工质量验收规范》GB 50205进行焊接质量控制。

可焊性

碳当量 (CEV) 以及焊材的供应情况

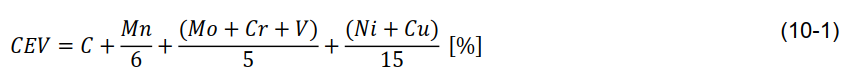

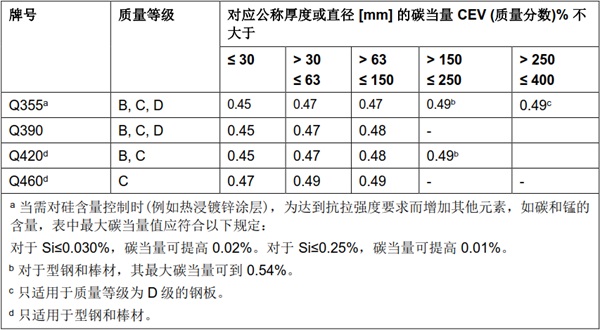

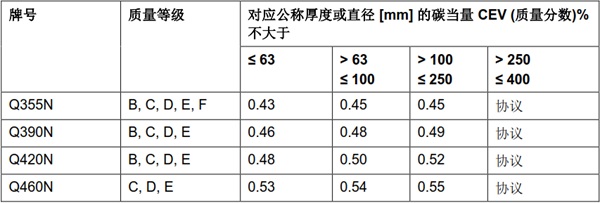

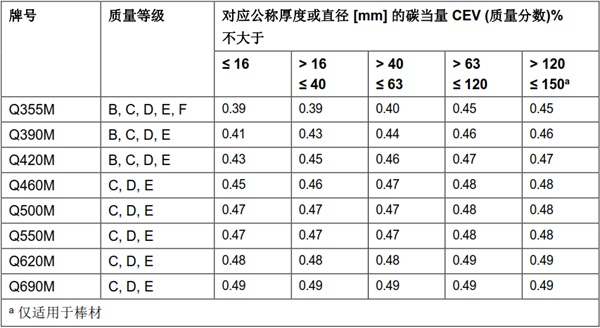

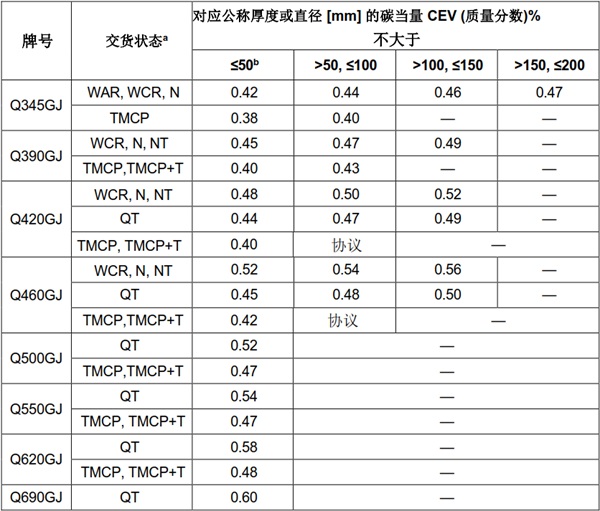

在评估钢材的可焊性时,通常会采用碳当量值 (CEV) 作为参考。它实际上是由钢材的化学成分有关的可硬化性指标。一般来说,碳当量越高,钢材的可硬化指标越高,焊接节点越容易产生氢致冷裂纹。国标高强钢板材和空心型材允许的最大碳当量值可参考表 10.3 和表 10.4。

热机械轧制钢的碳当量较低,这说明这类钢材的不容易产生热影响区氢致冷裂纹。但要注意热机械轧制钢在焊接时可能发生一定程度的热影响区软化,因此通常建议限制热输入量,避免焊接节点的力学性能发生折减。

相比之下,调质钢的碳当量和可硬化指标更高,因此更容易产生热影响区氢致冷裂纹。同样也应该限制焊接热输入量,避免钢材的过度回火,导致力学性能的折减。调质钢的热影响区软化现象不太明显。

市售钢材的碳当量值可能低于表中列出的碳当量最大允许值。因此,在订购高强钢时,可以针对可焊性,明确提出更严格的要求。具体要求应由焊接协调员与钢材供应商进行协商后决定,以确保这些要求对满足结构性能有效且符合实际。

一般来说,碳当量越高,钢材的可硬化指标越高,焊接节点越容易产生氢致冷裂纹。国标高强钢板材和空心型材允许的最大碳当量值可参考表 10.3 和表 10.4。

热机械轧制钢的碳当量较低,这说明这类钢材的不容易产生热影响区氢致冷裂纹。但要注意热机械轧制钢在焊接时可能发生一定程度的热影响区软化,因此通常建议限制热输入量,避免焊接节点的力学性能发生折减。

相比之下,调质钢的碳当量和可硬化指标更高,因此更容易产生热影响区氢致冷裂纹。同样也应该限制焊接热输入量,避免钢材的过度回火,导致力学性能的折减。调质钢的热影响区软化现象不太明显。

市售钢材的碳当量值可能低于表中列出的碳当量最大允许值。因此,在订购高强钢时,可以针对可焊性,明确提出更严格的要求。具体要求应由焊接协调员与钢材供应商进行协商后决定,以确保这些要求对满足结构性能有效且符合实际。

表 10.1 热轧状态交货的 Q355 至 Q460 钢材的碳当量(GB/T 1591)

表 10.2 正火、正火轧制状态交货的 Q355 至 Q460 钢材的碳当量(GB/T 1591)

表 10.3 热机械轧制或热机械轧制加回火状态交货的 Q355 至 Q690 钢材的碳当量(GB/T 1591)

表 10.4 Q345GJ 至 Q690GJ 高强钢材的碳当量 (GB/T 19879)

焊材

应当根据焊缝的设计强度和韧性要求选择合适的焊材。钢铁生产商和焊材供应商会针对高强钢焊材提出一些建议,包括采用低强匹配的焊材,避免氢致冷裂纹的产生,以及使用低氢含量的焊材进行焊接等。高强钢的焊材通常比普通钢焊材价格更高。焊材根据其强度等级和焊接工艺进行分类,针对不同的焊接工艺制定特定标准。高强钢焊材的碳当量高于用于普通钢焊材。高强钢母材通过严格控制微观结构,细化晶粒提高强度,而焊材则通过微合金化提高强度。这也表示高强钢焊材同样可能先于母材产生氢致冷裂纹。

与普通钢焊接结构一样,可能需要根据焊材而非母材来控制焊接参数。

如果作用在焊缝上的应力较高,需要选择设计焊缝的抗拉强度接近母材强度或与之相等,并且采用等强匹配的焊材。如果焊缝的应力水平较低,可以考虑采用低强匹配的焊材,有效避免焊接节点产生裂纹。

对于-20°C时的冲击性能吸收能量不小于 40J正火钢和热机械轧制钢,焊接时采用标准碳钢高锰焊丝已经可以满足要求。 必须按照钢构加工商的建议选用合适的焊材。

焊接接头的准备和加工

通常采用热切割和机械加工对焊接坡口进行准备(参见 9.2 节和 9.7 节)。所有常用的坡口加工方法都可用于高强钢61。在热切割过程中,接头表面可能会形成一层较薄的氧化层,于焊接前先应将其去除。对于厚度较小的钢板,可采用剪切加工焊接坡口。建议去氧化层,保证焊接接头的性能。对于强度等级高于 Q460 的钢材,应打磨切割区域,去除氧化层,并通过目测、着色渗透或磁粉探伤检测等方法确保没有裂纹生成。可通过打磨去除可见的裂纹,并调整坡口的几何形状。

焊接时应注意避免焊渣产生飞溅,如果焊渣飞溅出焊缝熔合区以外,应打磨钢材表面并检查。对强度高于 Q460 的钢材,应进行目测、着色渗透或磁粉探伤进行检查,还应该打磨去除焊渣。 焊接时应尽可能减小临时支撑。如果不能避免,应与工程师或设计人员沟通,确定临时支撑的位置。临时支撑应通过切割或打磨的方式去除,以免损坏母材,随后应小心打磨平整。对临时支撑拆除的部位应进行目测检查,对强度等级高于 Q355 的钢材应进行无损检测。未经允许,不能对强度等级高于Q460 的钢材进行切削。

与普通钢相比,高强钢在焊接过程中的产生的焊接变形更大。因此需要对焊接工艺进行更严格的控制,并且需要更多的夹具进行固定。

焊材的力学性能

为了使焊接连接满足力学性能的要求,焊材和焊接热影响区都必须具备足够的强度和韧性。焊接连接的强度取决于几个因素,例如焊材(等强匹配还是低强匹配,参见第6.3.1节)、化学成分 (碳当量)、热输入量、预热温度以及层间温度。(预热温度是焊接开始前加热构件表面达到的温度,层间温度是后续焊接开始时的温度)。

焊材的强度主要取决于焊材的种类,而焊接热影响区(HAZ)的强度则取决于焊后的冷却时间 (𝑡8/5)。

热输入量

熔透焊的热输入量 (𝑄) 计算方法由式 (10-2) 给出。热输入量与电压、电流和焊接速度有关。虽然对于传统的焊接方法而言,热输入量越高,生产效率越高,但在实际生产过程中首先应当考虑减小热输入量,因为这会使钢结构的韧性更高、强度更高、变形更小(特别是厚度较小的高强钢结构)、残余应力水平更低,且热影响区(HAZ)宽度更小。可以直接与钢铁生产商沟通,以获得适用于不同强度等级和交货状态的钢材的热输入量建议取值。

E=(U x I x 60)/(v x 1000)

冷却时间 𝒕8/5

焊接过程中的升温降温循环对焊接接头的力学性能有着显著的影响。焊后冷却时间 (𝑡8/5) 指的是焊缝从 800°C 冷却到 500°C 所需的时间,以秒为单位。焊后冷却速度对结构非常关键,因为正是在这个过程中,材料的微观结构,热影响区的韧性、强度和硬度都发生改变。

在实际生产过程中,可以用两个焊接参数调整 𝑡8/5:热输入量和预热温度。增大热输入量和预热温度会导致冷却速度变慢,从而使冷却时间 𝑡8/5 变长。确定焊接参数和几何尺寸后,可以根据欧盟标准 EN 1011-2 62确定冷却时间 𝑡8/5。如果没有可用的冲击吸收能量、韧脆转变温度和硬度与 𝑡8/5 之间的关系曲线,建议按照国标 GB/T 19869.163 和国际标准ISO 15613 64进行焊接工艺评定试验。需要确定 𝑡8/5 的上限和下限才能保证焊缝和热影响区的力学性能满足要求。当冷却时间 (𝑡8/5) 较短时(例如热输入量较低、板厚较大或工作温度较低),热影响区的硬度可能会超过极限值,并产生氢致冷裂纹。冷却时间过长会导致热影响区的强度和韧性下降。对于强度等级最高为 Q700 的高强钢而言,冷却时间通常应为 5 至 20 秒,对于更高强度的高强钢,冷却时间应减少至 5 至 15 秒,以保证焊接结构的性能满足要求。

焊接热影响区 HAZ 的软化

在高强钢焊接过程中,由于微观结构的改变,可能会在热影响区形成软化。软化区的宽度和硬度主要与材料的厚度和热输入量有关。如果板厚较小或热输入较高,则软化区的宽度增加,且强度更低。如果采用合适的热输入量,则可以保证热影响区的强度达到母材的设计强度。

氢致冷裂纹

当焊接后热影响区的温度低于 200°C 时,如果微观结构韧性不够,焊缝中存在氢,并且残余应力较高,则可能出现裂纹。这种裂纹的形成与钢材的合金含量有关:碳当量(CEV) 越低,焊接后越不容易产生氢致冷裂纹。

焊材或接头表面可能存在铁锈等杂质,导致焊接区域存在氢。由于材料在冷却时产生收缩,焊缝附近会产生残余应力。

正如前文所提到的,热机械轧制钢的碳当量较低,表面它们更不容易产生氢致冷裂纹。

相反,调质钢的碳当量较高,因此往往对氢致冷裂纹的更敏感。不管在哪种情况下,都应采取适当的措施来避免产生氢致冷裂纹。欧盟标准 EN 1011-2 附录 C 针对如何调整最低预热温度,避免氢致裂纹提出了一些建议。

预热和层间温度

对构件预热可以降低了产生氢致裂纹的风险。预热会使构件在焊接后冷却速度降低,使氢有足够的时间扩散出去。氢的扩散温度主要在 100°C 和 300°C 之间。

除了预热,焊接过程中还必须保持层间温度。受热的区域的宽度应在焊缝两侧至少大于100 mm。层间温度和热输入量应保持相对较低,防止晶粒长大(导致韧性降低)和过度回火(导致强度降低)。

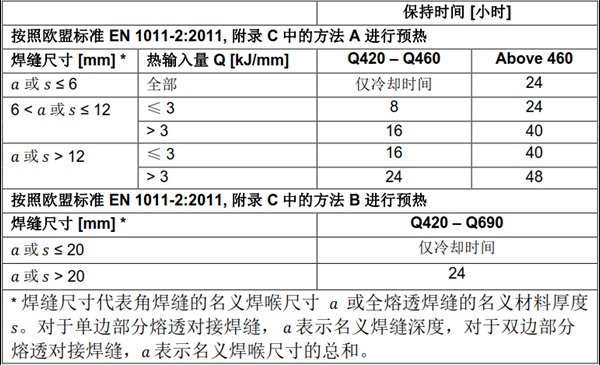

应根据欧盟标准 EN 1011-2 附录 C 确定是否需要预热。例如,当明确了钢材的碳当量、焊接接头的板件厚度、焊材的氢含量和热输入量时,可根据 EN 1011-2,附录 C 中的方法 A 中选择合适的预热温度和层间温度。

也可与钢材生产商沟通,咨询预热温度和层间温度的相关建议。

焊接质量检验

高强钢焊缝的检验和测试应根据国标 GB 50661 进行。在焊接后应对结构进行检查和评估,并作为焊接工艺规范 (WPS) 的一部分。

氢致冷裂纹也被称为“延迟裂纹”,因为它通常在焊接后才产生。对高强钢焊接结构,应在焊接以后达到最低的保持时间的要求后进行磁粉探伤(NDT)。最低保持时间通常为 8 到 48 小时之间,如表 10.5 所示。

表 10.5 高强钢焊后保持时间要求 (改编自 EN 1090-2 表 23)

上述的焊后保持时间都是最低要求。对于关键结构,应考虑更严格的要求。例如,在磁粉探伤之前,所有高强钢都应经过 48 小时的保持时间,这也可能与相关钢材的碳当量有关。此外,应考虑提高检测的要求。

焊后热处理

焊后热处理 (PWHT) 主要用于降低构件中的残余应力,或让氢在钢结构中扩散开来,避免开裂。焊后热处理通常在 200°C 左右进行。如果规范要求进行焊后热处理,则应与钢铁生产商沟通,以确保焊后热处理不会对钢材的力学性能产生不利的影响。

钢构加工商也应当证明所选用的高强钢的焊后热处理程序满足要求。

异种材料的焊接

将高强钢和普通钢进行焊接时,必须同时考虑两种钢材的可焊性。异种材料在焊接时,应与高强钢焊接相同,焊材强度的选用应基于强度更低的钢材,并且要严格遵循有关热输入总量、焊材的维护和保养,焊材的选用以及控制焊材氢含量的程序。对于异种钢的焊接,焊材的抗拉强度不一定要高于连接中强度最低的材料,但仍然需要注意控制氢的含量,避免产生氢致冷裂纹。

相关内容

铌科技知识库

关于如何使用铌科技对材料进行改善和转化的大量内容存庫